Пенобетон – это разновидность бетона, имеющая ячеистую структуру. Благодаря тому что в ячейках находится воздух, главным качеством является хорошая термоизоляция. Этот материал имеет такую высшую текучесть, что его просто заливать в формы, получая заготовки различного вида.

Сравнительная таблица черт

Две эти свойства определили обширное применение пенобетона в строительстве. Из него делают разные строй изделия – перегородки, стеновые блоки, плиты перекрытия и почти все другое. Нужен данный материал и для производства пола и кровли. В особенности обширное применение отыскал он в низкоэтажном строительстве.

Пенобетон, разработка его производства так ординарна, что при желании ее просто воспроизвести даже в домашних критериях.

Вся схема производства разбита на 3 шага: изготовка цементно-песчаной консистенции; изготовление раствора пенообразователя и получение консистенции.

Зависимо от того, какой плотности материал нужно получить, выбираются пропорции составляющих компонент. Разработка изготовления, зависимо от соотношений песка, цемента, воды, также концентрата пенообразователя либо пены, дозволяет получать плотность пенобетона от 200 до 1500 кг на 1 м3. При изготовлении средней плотности предвидено соотношение песка и цемента 1:1. При этом на каждый кг цемента берется 3-4 г концентрата пенообразователя.

Содержание:

Цементно-песчаная смесь

Схема непрерывного производства пенобетона.

Цементно-песчаную смесь для изготовления пенобетона готовят аналогично той, которая употребляется при производстве обыденного бетона. Для нее выбирается портландцемент марок М400 либо М500. Применяемый песок, имеющий модуль крупности менее 2-ух единиц, должен быть без глиняных примесей, потому что они будут препятствовать сцеплению цемента и песка. Для изготовления цементно-песчаной консистенции применяется рядовая водопроводная вода, не содержащая в собственном составе кислот и солей.

Виды и необходимость внедрения

К пенообразователям, используемым при изготовлении, предъявляются определенные требования, основное из которых – технико-экономический показатель. В валютном выражении, независимо от изготавливаемого пенобетона, его стоимость не обязана превосходить 2$ на 1 м3 готовой продукции. Наиболее дорогой пенообразователь приводит к удорожанию себестоимости пенобетона. При этом он не способен прирастить качество продукции пропорционально увеличенной цены.

Вне зависимости от партии и срока выпуска, пенообразователь обязан иметь однообразные характеристики, чтоб не приходилось повсевременно перенастраивать оборудование в технологической полосы, что, в свою очередь, может привести к понижению свойства готовой продукции.

Данный компонент обязан иметь достаточный срок годности. Ежели срок его хранения наименее 1-го года, то придется в процессе производства повсевременно докупать недостающее количество маленькими партиями, что экономически нерентабельно. Не считая того, при окончании строительного сезона уменьшаются объемы изготовления, и пенообразователь может до последующего сезона просто испортиться.

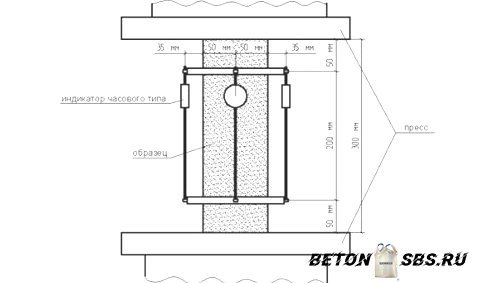

Схема тесты пенобетонных образцов.

При выбирании типа пенообразователя следует направить внимание на норму расхода. Она не обязана превосходить 1,5 л на 1 м3 готового раствора. Соблюдение такового условия нужно по двум причинам. 1-ая – получение большего размера продукции за одну загрузку смесителя. 2-ая связана с уменьшением воздействия данного ингредиента на характеристики продукции. Ведь при его излишке увеличивается время, требуемое на затвердевание пенобетона, возрастает усадка и понижается крепкость.

Очередное требование, которое обязано соблюдаться при выбирании пенообразователя – простота его изготовления. Он не должен состоять из огромного количества компонент. Чем больше составляющих в его составе, тем паче усложняется процесс его изготовления, связанный с трудностями при их дозировании. Также этот материал должен отлично растворяться в воде.

Качество пены

От свойства пенообразователя зависит стойкость пены, которая, в свою очередь, почти во всем описывает физико-механические характеристики. Следует направить внимание и на кратность пенообразователя, которая не обязана быть наименее 10.

Схема кладки пенобетона в нескольких вариантах.

Пенообразователь должен обеспечивать достаточную стойкость пены при изготовлении пенобетона. Коэффициент стойкости определяется в лабораторных критериях. Чем он выше, тем наименьшее количество пены требуется для производства продукции данной плотности и, соответственно, наименьший размер пенообразователя. Как и всякая добавка, крайний в огромных количествах способен не только лишь притормозить, да и совсем приостановить процесс затвердения пенобетона. Потому так принципиально применять пену высочайшей кратности.

И, в конце концов, крайнее. Пенообразователь должен соответствовать санитарно-гигиеническим нормам – быть нетоксичным, невзрывоопасным и отвечать радиационным требованиям.

Изготовление раствора

Смешав составляющие цементно-песчаной консистенции, добавляется приготовленный раствор пенообразователя. Самыми нужными в технологии пенобетона являются синтетические пенообразователи, которые можно приобрести на строительном рынке. Сделанные фабричным методом, они разрешают получить наиболее устойчивый и высококачественный по сопоставлению с иными рабочий раствор.

Но пенообразователь можно сделать и без помощи других. Это касается изготовления в домашних критериях. Для этого нужно смешать 1 кг канифоли, 150 г едкого натра и 60 г столярного клея. Смесь из таковых составляющих размельчают, нагревают и перемешивают до состояния полной однородности. Но нужно учитывать, что смесь, приготовленную по такому рецепту, можно использовать, лишь получая пенобетон с применением парогенератора.

Итак, добавив в концентрат пенообразователя нужное количество воды, выходит готовый рабочий раствор.

Схема изготовления

Общая схема рабочего процесса по изготовлению пенобетонной консистенции.

Зависимо от вида применяемого пенообразователя и принятой технологии, выбирается способ изготовления пенобетона. Но вне зависимости от метода вспенивания в базе хоть какого технологического процесса лежит получение гетерогенной системы «газ – жидкость – жесткое вещество».

При изготовлении пенобетона может употребляться два вида оборудования. В первом случае используются пеногенераторы. Во 2-м – баросмесители, другими словами установки кавитационного вида.

По традиционной схеме изготовление цементно-песчаной консистенции происходит в особенной емкости – смесителе принудительного типа. В тот же резервуар опосля изготовления консистенции пеногенератором добавляется пенообразователь либо пена для пенобетона. Смесь готова к заливке в формы опосля кропотливого перемешивания.

Структура материала формируется за счет отвердевания и схватывания вяжущего компонента. Приготовленная смесь транспортируется средством насоса в цельную конструкцию либо форму.

Изготовка в баросмесителе

При пенобетоне, технологии производства которого требуют кавитационной установки, все составляющие консистенции закладываются в смеситель сразу, и подача пенобетона из нее в формы либо цельную конструкцию осуществляется за счет наличия в смесителе лишнего давления. При таком методе масса в герметичном смесителе насыщается сжатым воздухом.

Технологический процесс производства данного материала может предугадывать какие-либо доп операции, содействующие приобретению им доп параметров. Это могут быть мероприятия, направленные на регулирование структуры консистенции, оптимизацию ее состава, внедрение пластификаторов, применение вместе с пенообразователем газообразователя и подобные им.

Есть и остальные технологии изготовления, но в текущее время они не отыскали широкого внедрения.

Затвердевание пенобетона

Технологическая схема производства

Для чего же необходимо ускорять затвердевание? Рост данной прочности пенобетона существенно различается от аналогичного показателя обыденного бетона. Крайний набирает фактически стопроцентную крепкость при естественном твердении. За таковой же просвет времени пенобетон способен набрать только половину прочности. Чтоб добрать оставшуюся часть, ему будет нужно примерно полгода.

Ежели в производственном помещении температура окружающей среды наименее 10 градусов, то время на затвердевание существенно возрастает, и чтоб вытащить блок из формы, необходимо ожидать 2-3 денька. Для решения данной трудности и употребляют ускорители затвердевания. Они могут быть разными. Но самый обычный из узнаваемых ускорителей – это хлористый кальций. Он добавляется в цементно-песчаную смесь в количестве 1-2 % от размера содержащегося в ней цемента.

Существует один момент при его применении. Один из компонент пенобетона – пенообразователь – должен поддерживать в течение определенного времени форму пузырьков. Ускоритель в виде хлористого кальция вступает в реакцию с ним, что может привести к большенный усадке пенобетона.

В текущее время для убыстрения процесса затвердевания используются специально сделанные препараты для пенобетона, способные убыстрить процесс практически в 3 раза и выпускать данную продукцию при температуре до 5 градусов.

Выбор технологического процесса

Обычная схема влажностной усадки в пенобетонах.

При выбирании технологической схемы необходимо управляться тем, какие свойства материала требуется получить, какие виды сырья употребляются и какие способности есть на предприятии, занимающемся изготовлением пенобетона. Неважно какая разработка обязана производиться для соблюдения основного условия – получения высококачественного материала с отлично организованной пористой структурой.

В процессе производства пенобетона в консистенции происходят такие конфигурации, которые содействуют приобретению его молекулярной структурой системы, состоящей из малеханьких сферических ячеек размером 0,1-2 мм в поперечнике. Окончательная структура пенобетона формируется при его окончательном затвердевании. В процессе технологического процесса плотность бетона просто поддается корректировке, что является неподменным качеством при производстве материала на строительной площадке либо в критериях малого компании.

Методы разливки

На завершающем шаге пенобетон заливается в формы, опалубки либо кассеты. Смазка, используемая для форм, не обязана содержать в собственном составе масла, потому что его наличие сделает труднее предстоящее шпаклевание и оштукатуривание пенобетонных блоков. Готовые формы для получения блоков соответственных размеров разрезают на ленточнопильном оборудовании.

Сейчас употребляется очередной метод получения блоков – заливка в формы. Любой из способов имеет как свои плюсы, так и недочеты.

При кассетном способе разливки консистенции технологический процесс достаточно прост. При выпуске продукции до 20 м3 в денек валютные вложения в оборудование будут еще меньше, чем при использовании остальных способов разливки пенобетона. Также может быть наращивание размеров производства без значимых издержек. При всем этом можно изготавливать неповторимые модели блоков, к примеру пазогребневые.

Общая схема бароустановки для производства пенобетона.

К недочетам этого метода можно отнести невысокую производительность и применение ручного труда в огромных размерах. При всем этом геометрические размеры готового блока получаются наименее точными, а внешний облик – недостаточно симпатичным.

Другое дело – разлив консистенции в массивы и следующая их резка. При таковой технологии получаемые размеры готовой продукции наиболее четкие, чем при первом методе. Данный способ дозволяет на предприятии выпускать большенный размер продукции и просто увеличивать его при наименьшем вложении средств. При всем этом невелико внедрение ручного труда. К недочетам данного метода можно отнести наиболее высшую стоимость готовых пеноблоков и огромное количество отходов производства.

Выбор того либо другого способа зависит от требуемого количества продукции. При маленьких размерах лучше применять наиболее ординарную разливку в формы, а при наиболее значимых – резательный метод.

Tagged Капитальный ремонт ванной комнаты, Электроинструмент